Para aumentar a potencia dos motores de combustión interna, utilízanse amplamente unidades especiais - turbocompresores.Lea sobre o que é un turbocompresor, que tipos son estas unidades, como están dispostas e en que principios se basea o seu traballo, así como sobre o seu mantemento e reparación, no artigo.

Que é un turbocompresor?

O turbocompresor é o compoñente principal do sistema de presurización agregada dos motores de combustión interna, unha unidade para aumentar a presión no tracto de admisión do motor debido á enerxía dos gases de escape.

O turbocompresor úsase para aumentar a potencia dun motor de combustión interna sen interferencias radicais no seu deseño.Esta unidade aumenta a presión no tracto de admisión do motor, proporcionando unha maior cantidade de mestura de aire e combustible ás cámaras de combustión.Neste caso, a combustión prodúcese a unha temperatura máis alta coa formación dun maior volume de gases, o que leva a un aumento da presión sobre o pistón e, como resultado, a un aumento das características de par e potencia do motor.

O uso dun turbocompresor permítelle aumentar a potencia do motor nun 20-50% cun aumento mínimo do seu custo (e con modificacións máis significativas, o crecemento da potencia pode alcanzar o 100-120%).Debido á súa sinxeleza, fiabilidade e eficiencia, os sistemas de presurización baseados en turbocompresores son amplamente utilizados en todo tipo de vehículos con motor de combustión interna.

Tipos e características dos turbocompresores

Hoxe en día, hai unha gran variedade de turbocompresores, pero pódense dividir en grupos segundo o seu propósito e aplicabilidade, o tipo de turbina utilizada e a funcionalidade adicional.

Segundo o propósito, os turbocompresores pódense dividir en varios tipos:

• Para sistemas de presurización dunha etapa: un turbocompresor por motor ou dúas ou máis unidades que funcionan en varios cilindros;

•Para sistemas de inflado en serie e en serie-paralelo (varias variantes de Twin Turbo): dúas unidades idénticas ou diferentes que funcionan nun grupo común de cilindros;

• Para os sistemas de presurización de dúas etapas, existen dous turbocompresores de diferentes características, que funcionan en pares (secuencialmente un tras outro) para un grupo de cilindros.

Os máis utilizados son os sistemas de presurización dunha soa etapa construídos sobre a base dun único turbocompresor.Non obstante, un sistema deste tipo pode ter dúas ou catro unidades idénticas; por exemplo, en motores en forma de V, utilízanse turbocompresores separados para cada fila de cilindros, en motores multicilindros (máis de 8) pódense utilizar catro turbocompresores, cada un deles. que funciona en 2, 4 ou máis cilindros.Menos habituais son os sistemas de presurización de dúas etapas e varias variacións de Twin-Turbo, empregan dous turbocompresores con características diferentes que só poden funcionar en pares.

Segundo a súa aplicabilidade, os turbocompresores pódense dividir en varios grupos:

• Por tipo de motor: para unidades de potencia de gasolina, diésel e gas;

• En termos de volume e potencia do motor - para unidades de potencia de pequena, media e alta potencia;para motores de alta velocidade, etc.

Os turbocompresores poden estar equipados con un dos dous tipos de turbina:

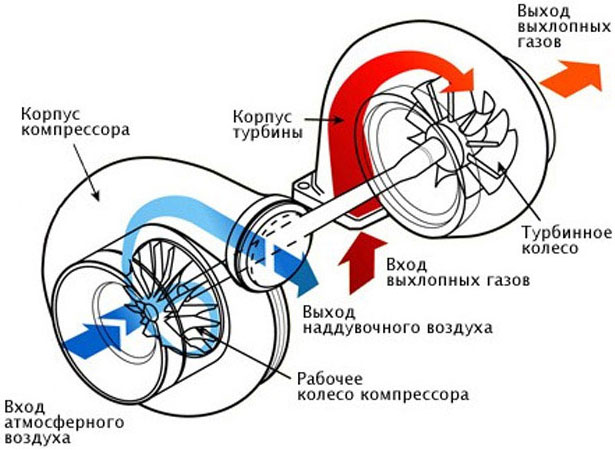

• Radial (radial-axial, centrípeto): o fluxo de gases de escape aliméntase á periferia do impulsor da turbina, móvese ao seu centro e descárgase na dirección axial;

• Axial: o fluxo de gases de escape subminíscase ao longo do eixe (ao centro) do impulsor da turbina e descárgase desde a súa periferia.

Hoxe utilízanse ambos esquemas, pero en motores pequenos adoita atopar turbocompresores cunha turbina radial-axial, e en unidades de potencia potentes, prefiren as turbinas axiais (aínda que esta non é a regra).Independentemente do tipo de turbina, todos os turbocompresores están equipados cun compresor centrífugo: o aire é subministrado ao centro do impulsor e elimínase da súa periferia.

Os turbocompresores modernos poden ter diferentes funcións:

• Dobre entrada: a turbina ten dúas entradas, cada unha delas recibe os gases de escape dun grupo de cilindros, esta solución reduce as caídas de presión no sistema e mellora a estabilidade do impulso;

• Xeometría variable: a turbina ten aspas móbiles ou un anel deslizante, a través do cal pode cambiar o fluxo de gases de escape ao impulsor, isto permítelle cambiar as características do turbocompresor dependendo do modo de funcionamento do motor.

Finalmente, os turbocompresores difiren nas súas características básicas de rendemento e capacidades.Das principais características destas unidades cabe destacar:

• O grao de aumento da presión: a relación entre a presión do aire na saída do compresor e a presión do aire na entrada está no rango de 1,5-3;

• Subministro do compresor (fluxo de aire a través do compresor): a masa de aire que pasa polo compresor por unidade de tempo (segundo) sitúase no rango de 0,5-2 kg / s;

• O rango de velocidades de funcionamento varía de varios centos (para locomotoras diésel potentes, motores industriais e outros diésel) ata decenas de miles (para motores forzados modernos) de revolucións por segundo.A velocidade máxima está limitada pola forza dos impulsores da turbina e do compresor, se a velocidade de rotación é demasiado alta debido ás forzas centrífugas, a roda pode colapsar.Nos turbocompresores modernos, os puntos periféricos das rodas poden xirar a velocidades de 500-600 ou máis m / s, é dicir, 1,5-2 veces máis rápido que a velocidade do son, isto provoca a aparición do asubío característico da turbina;

• A temperatura de funcionamento / máxima dos gases de escape na entrada da turbina sitúase no rango de 650-700 ° C, nalgúns casos chega a 1000 ° C;

• A eficiencia da turbina / compresor adoita ser de 0,7-0,8, nunha unidade a eficiencia da turbina adoita ser menor que a eficiencia do compresor.

Ademais, as unidades difiren en tamaño, tipo de instalación, necesidade de utilizar compoñentes auxiliares, etc.

Deseño do turbocompresor

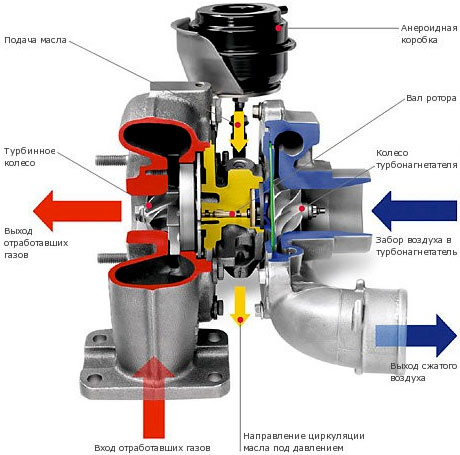

En xeral, o turbocompresor consta de tres compoñentes principais:

1.Turbina;

2. Compresor;

3.Carcasa de rodamentos (carcasa central).

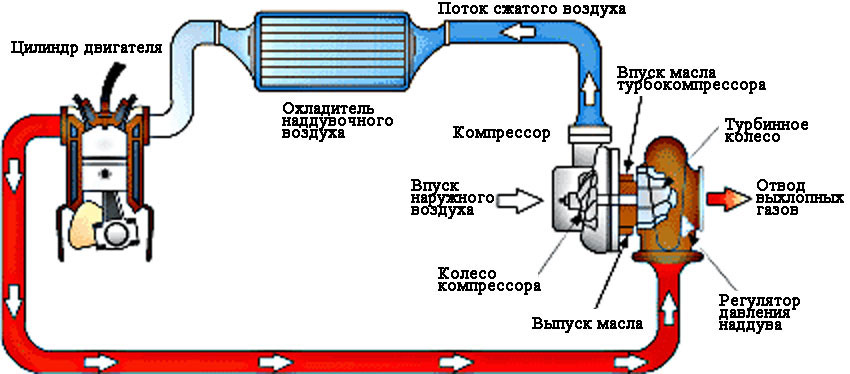

Diagrama típico do sistema de presurización de aire agregado do motor de combustión interna

Unha turbina é unha unidade que converte a enerxía cinética dos gases de escape en enerxía mecánica (no par da roda), o que garante o funcionamento do compresor.Un compresor é unha unidade para bombear aire.A carcasa do rodamento conecta ambas as unidades nunha única estrutura, e o eixe do rotor situado nel asegura a transferencia do par da roda da turbina á roda do compresor.

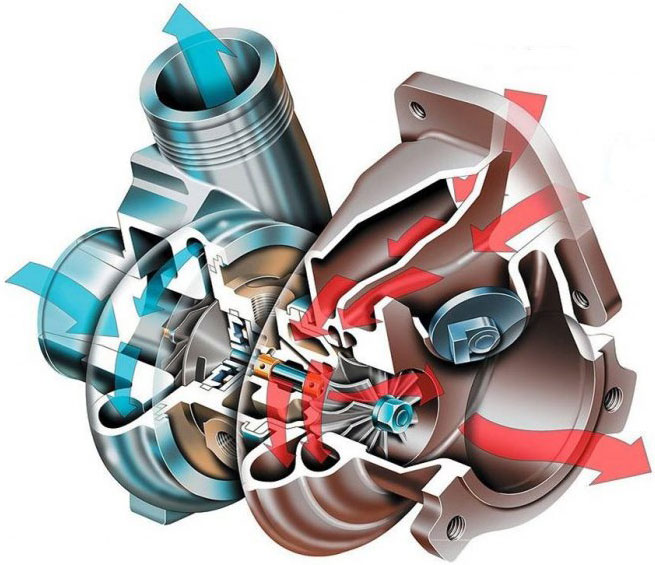

Sección turbocompresor

A turbina e o compresor teñen un deseño similar.A base de cada unha destas unidades é o corpo coclear, en cuxas partes periférica e central hai tubos para a conexión ao sistema de presurización.No compresor, o tubo de entrada está sempre no centro, o escape (descarga) está na periferia.A mesma disposición de tubos para turbinas axiais, para turbinas radial-axiais, a localización dos tubos é o contrario (na periferia - admisión, no centro - escape).

Dentro da caixa hai unha roda con aspas dunha forma especial.Ambas as rodas - turbina e compresor - están suxeitas por un eixe común que pasa pola carcasa dos rodamentos.As rodas son sólidas ou compostas, a forma das palas da turbina garante o uso máis eficiente da enerxía dos gases de escape, a forma das aspas das rodas do compresor proporciona o máximo efecto centrífugo.As turbinas modernas de gama alta poden usar rodas compostas con aspas cerámicas, que teñen un peso reducido e un mellor rendemento.O tamaño das rodas dos turbocompresores dos motores dos automóbiles é de 50-180 mm, as potentes locomotoras, os motores industriais e outros diésel son de 220-500 mm ou máis.

Ambas as carcasas están montadas na carcasa do rodamento con parafusos a través de selos.Aquí están os rodamentos lisos (con menos frecuencia os rodamentos de deseño especial) e as juntas tóricas.Tamén na carcasa central hai canles de aceite para lubricar os rodamentos e o eixe, e nalgúns turbocompresores e a cavidade da camisa de refrixeración por auga.Durante a instalación, a unidade está conectada aos sistemas de lubricación e refrixeración do motor.

Tamén se poden proporcionar varios compoñentes auxiliares no deseño do turbocompresor, incluíndo pezas do sistema de recirculación de gases de escape, válvulas de aceite, elementos para mellorar a lubricación das pezas e a súa refrixeración, válvulas de control, etc.

As pezas do turbocompresor están feitas de aceiro especiais, utilízanse aceiros resistentes á calor para a roda da turbina.Os materiais son coidadosamente seleccionados segundo o coeficiente de expansión térmica, o que garante a fiabilidade do deseño en varios modos de funcionamento.

O turbocompresor está incluído no sistema de presurización de aire, que tamén inclúe colectores de admisión e escape, e en sistemas máis complexos: un intercooler (radiador de refrixeración do aire de carga), varias válvulas, sensores, amortecedores e canalizacións.

O principio de funcionamento do turbocompresor

O funcionamento do turbocompresor redúcese a principios sinxelos.A turbina da unidade introdúcese no sistema de escape do motor, o compresor - no tracto de admisión.Durante o funcionamento do motor, os gases de escape entran na turbina, golpean as palas das rodas, dándolle parte da súa enerxía cinética e facéndolle xirar.O par da turbina transmítese directamente ás rodas do compresor a través do eixe.Ao xirar, a roda do compresor lanza aire á periferia, aumentando a súa presión; este aire entrégase ao colector de admisión.

Un único turbocompresor ten unha serie de desvantaxes, a principal das cales é o retardo do turbo ou o pozo do turbo.As rodas da unidade teñen masa e certa inercia, polo que non poden xirar instantáneamente cando a velocidade da unidade de potencia aumenta.Polo tanto, cando presionas o pedal do acelerador bruscamente, o motor turboalimentado non acelera inmediatamente: hai unha breve pausa, unha falla de enerxía.A solución a este problema son sistemas especiais de control de turbinas, turbocompresores con xeometría variable, sistemas de presurización en serie-paralelo e de dúas etapas, entre outros.

O principio de funcionamento do turbocompresor

Cuestións de mantemento e reparación de turbocompresores

O turbocompresor necesita un mantemento mínimo.O principal é cambiar o aceite do motor e o filtro de aceite a tempo.Se o motor aínda pode funcionar con aceite vello durante algún tempo, entón pode chegar a ser mortal para o turbocompresor; incluso un lixeiro deterioro da calidade do lubricante a altas cargas pode provocar atascos e destrución da unidade.Tamén se recomenda limpar periodicamente as pezas da turbina dos depósitos de carbono, o que require a súa desmontaxe, pero este traballo debe realizarse só co uso de ferramentas e equipos especiais.

Un turbocompresor defectuoso é na maioría dos casos máis fácil de substituír que de reparar.Para a substitución, é necesario utilizar unha unidade do mesmo tipo e modelo que se instalou no motor anteriormente.A instalación dun turbocompresor con outras características pode perturbar o funcionamento da unidade de potencia.É mellor confiar a selección, instalación e axuste da unidade a especialistas: isto garante a correcta execución do traballo e o funcionamento normal do motor.Coa substitución correcta do turbocompresor, o motor recuperará unha gran potencia e poderá resolver as tarefas máis difíciles.

Hora de publicación: 21-Ago-2023